Viime päivänä osa asiakkaista on hämmentynyt panimon rakentamisesta ja panimon rakentamisprosessista ja -menettelystä, nyt kerrotaan kuinka se rakennetaan.

Osa 1: Mitä teemme panimon rakentamiseksi?

Projektin suorituskyvyn käsittely

Vahvista haudutuspyyntö

Ensinnäkin vahvistamme lisätietoja panimostasi, kuten oluttyypin, panimoerän päivässä tai kellonajan, olutplaton, käymisajan, panimon korkeuden jne.

Seuraavaksi teemme ehdotuksen vahvistuksesi ja tietojesi mukaan.Allekirjoitamme sopimuksen, kun molemmat ovat sopineet yhteistyöehdoista ja vahvistaneet ehdotuksen, hinnan, asettelun ja valmistusprosessin uudelleen ennen ehtoja.

1.3 Valmistelut ennen tuotantoa

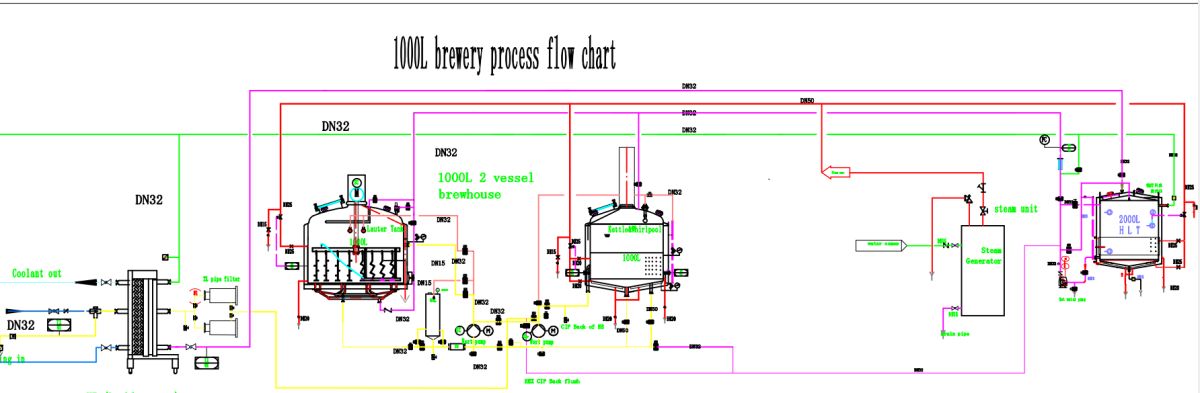

Tarkista uudelleen kaikki ehdotukset, asettelu, vuokaavio ja vahvista panimon laitteiden tiedot.

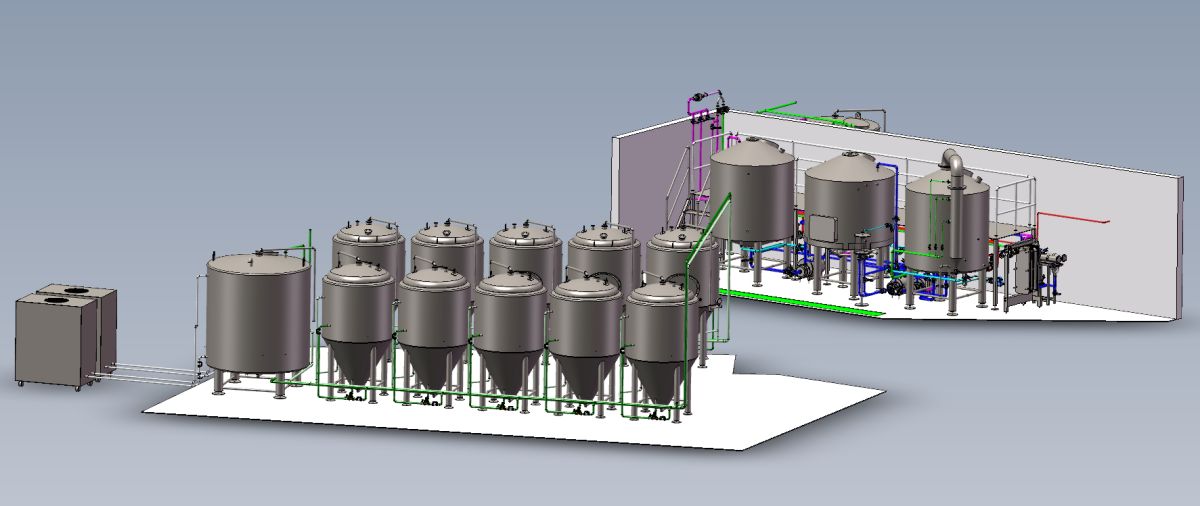

Ja tankkipiirros ja 3D panimomalli tehdään ja voit vahvistaa, näet miltä panimosi näyttää.

1.4 Materiaalin valmistelu

Raakamateriaalin varaus: Varaamme raakamateriaalin ja lautasen pään ensin vahvistetun säiliön piirustuksen mukaan, ja varataan muut lisävarusteet, kuten moottori, pumppu, jäähdyttimet, koska nämä tuotteet tarvitsevat UL-sertifioinnin, mikä kestää kauemmin.

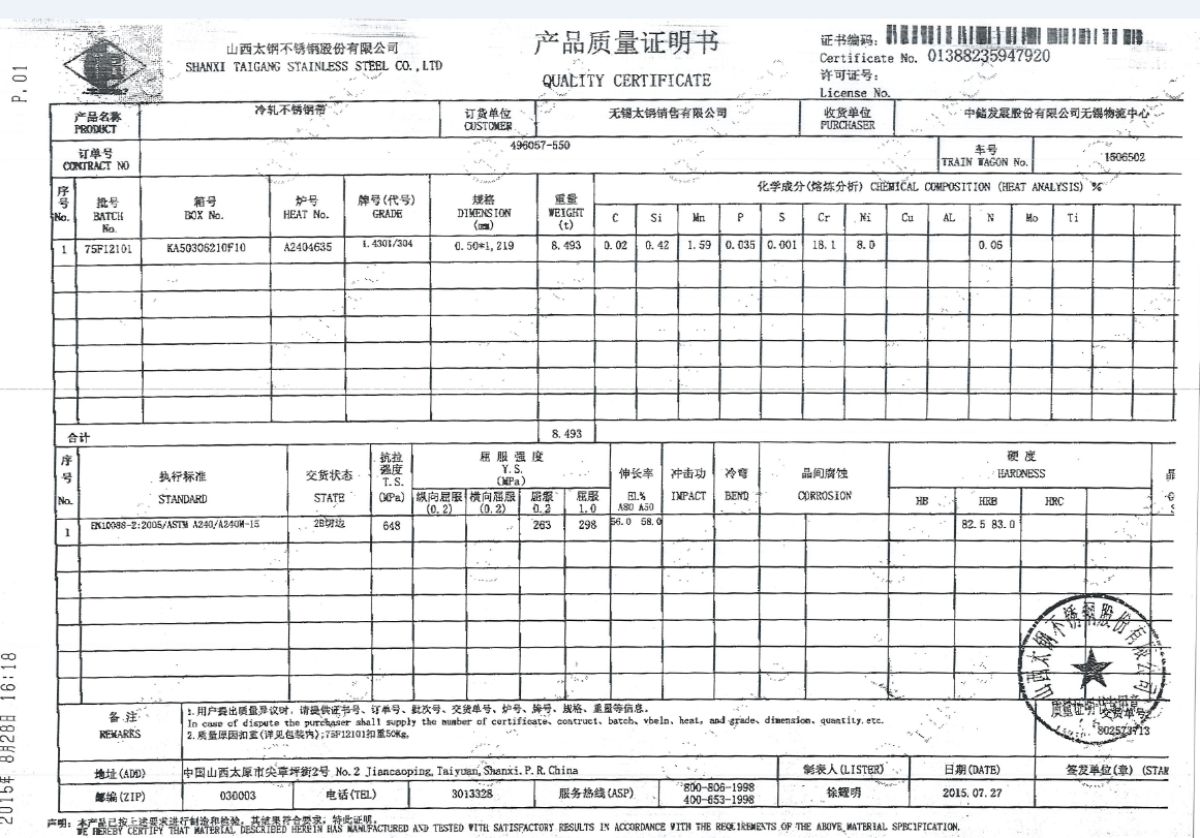

Kun materiaali on saapunut tehtaallemme ja valmis tuotantoon, lähetämme sinulle materiaaliarkkimme ja näet materiaalin ainesosan, paksuuden, standardin jne.

(SS-levyn laatusertifikaatti viitteeksi.)

1.5 Aloita tuotanto

-Materiaalin leikkaus: Laserleikkaus, tarkka leikkaus, tasainen reuna ilman purseita.

- Pelti: Levyjen käsittely ja muut prosessit tuotannon mukaan.

-Asennus: Kartion ja sylinterin hitsaaminen yhteen, kuoppajäähdytysvaippa, jalat ym.

Hitsaus käyttää TIG-hitsaustapaa, jolla on parempi ilmatiiviys ja joka voi vähentää hitsin huokoisuutta paineastian hitsauksen aikana.

-Kiillotus: Sisäpinta käsitellään koneellisella kiillotuksella ja hitsauslinja kiillotetaan hihnaksi paremman näkyvyyden saamiseksi.Sen jälkeen säiliön sisäinen tahtikäsittely pakkauspasivitaatiolla, sisäpinnan karheus on 0,4um.

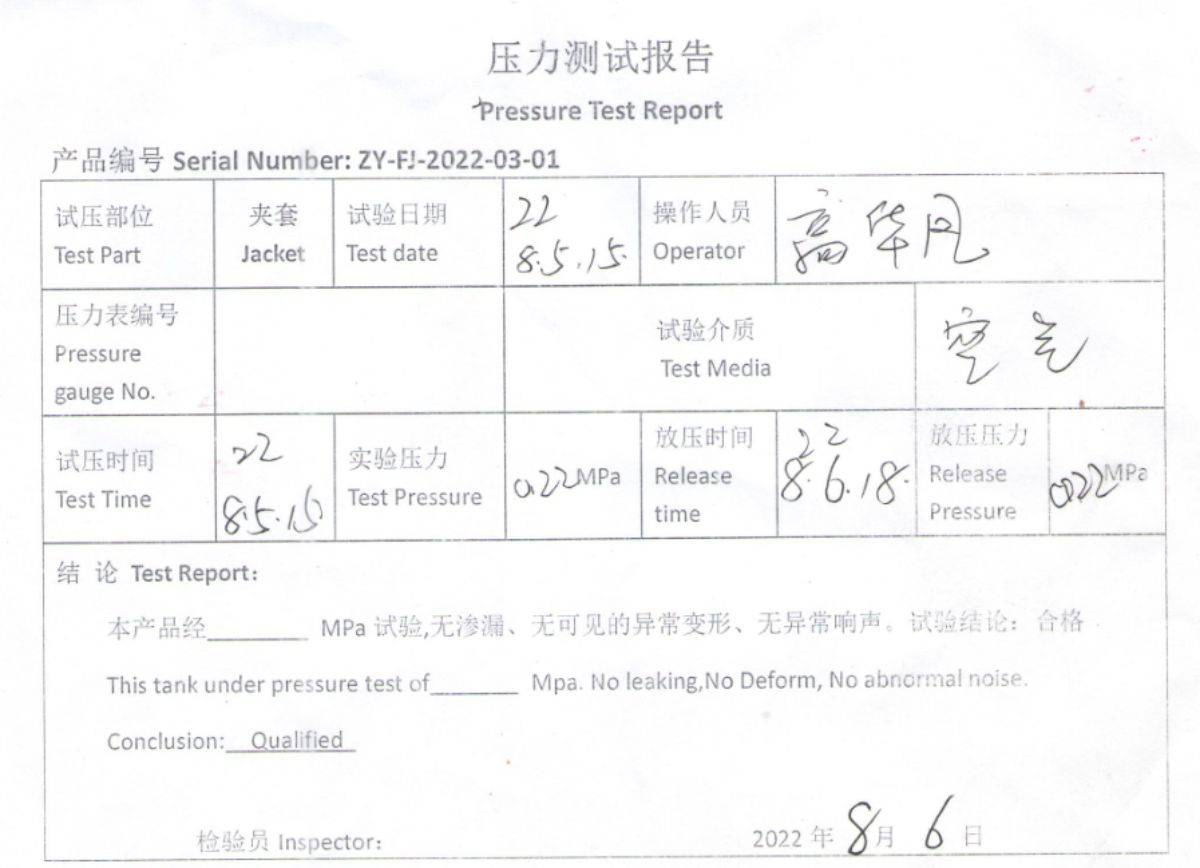

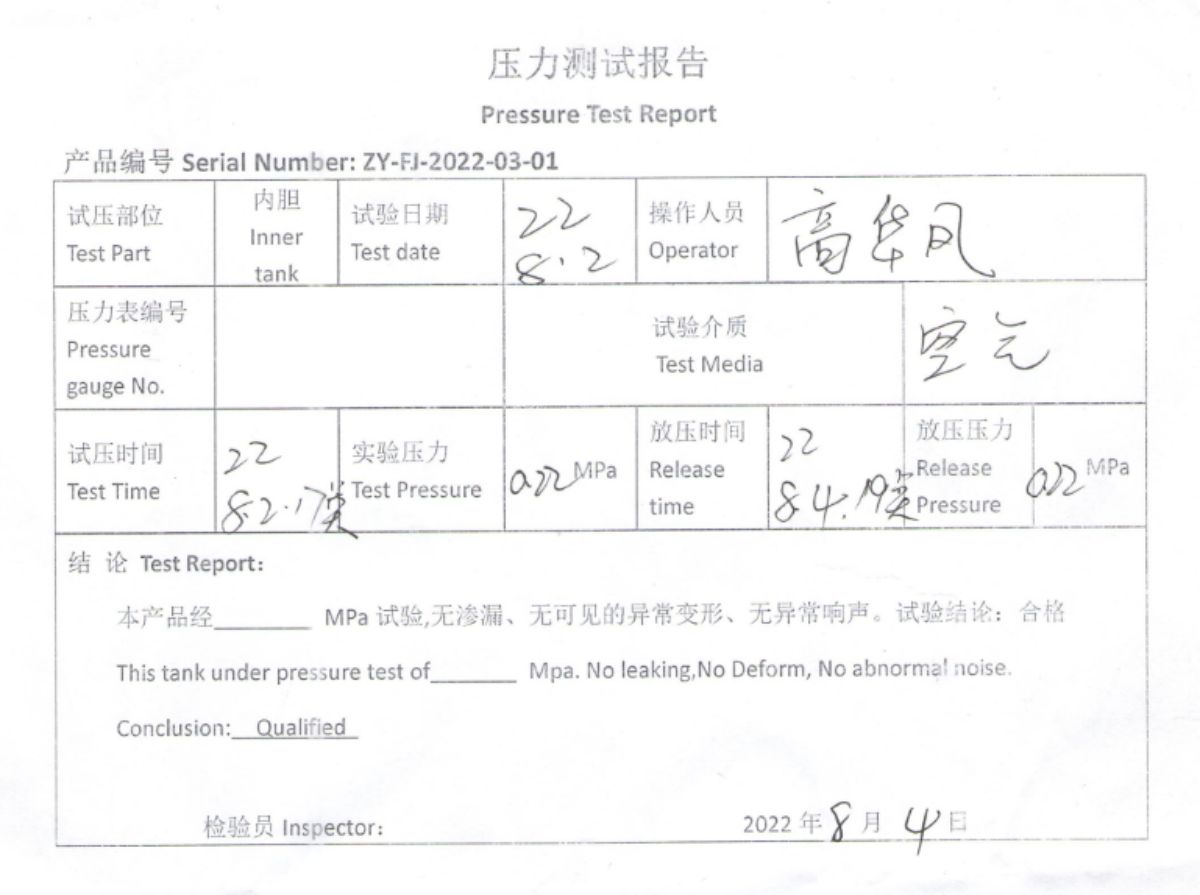

-Painetestaus: Valmistumisen jälkeen sylinteri ja vaippa testataan hydraulisesti.Sisäsäiliön testipaine on 0,2-0,25 mpa ja kuoppavaipan testipaine on 0,2 MPa.

- Tuotannon tarkastus: Se tarkistetaan jokaisen prosessin jälkeen, ja seuraavaa prosessia varten on prosessin kiertokortti.Kun säiliöt ovat valmiit, tarkastajamme tarkistaa yksityiskohdat lopuksi ja ilmoittaa kokoonpanotyöpajallemme siirtyäkseen seuraavaan vaiheeseen.

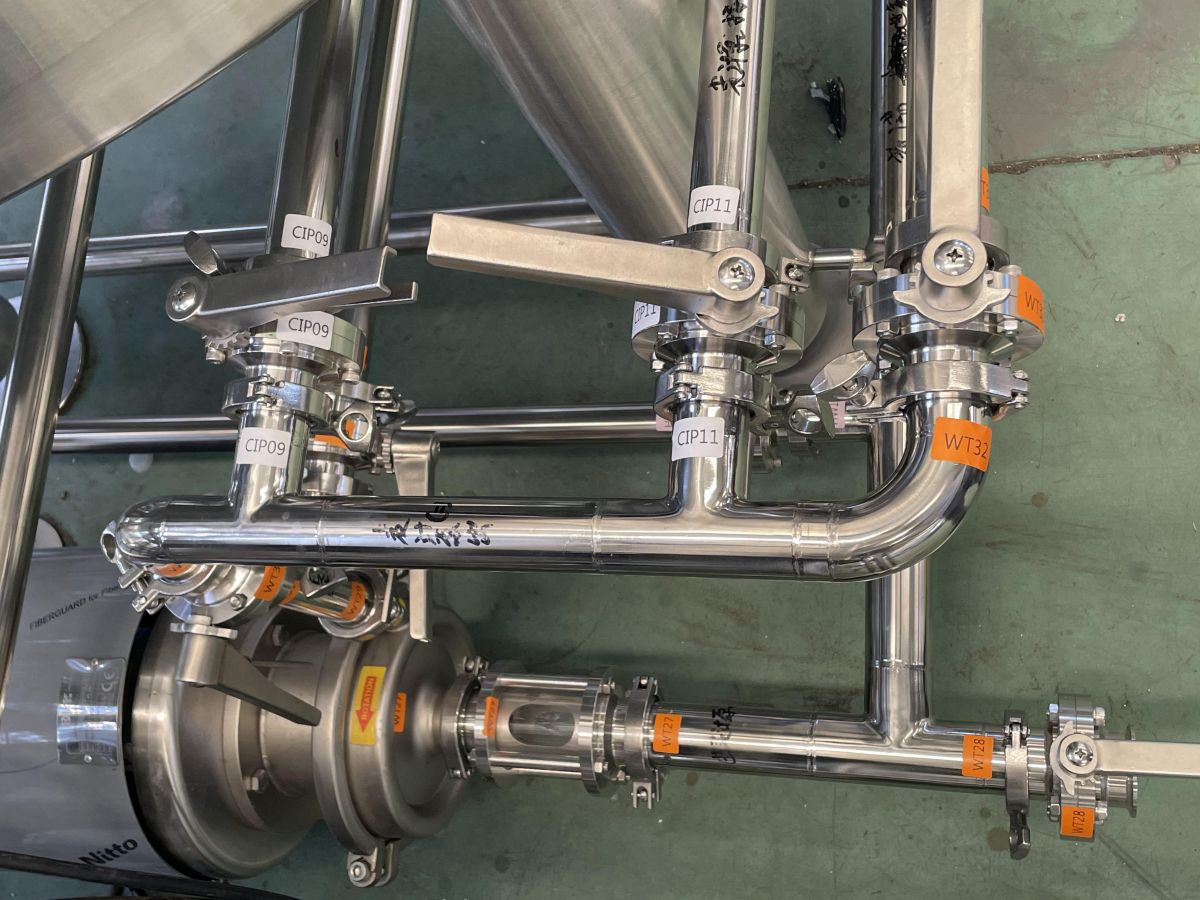

-Putkilinjan kokoonpano: Panimon putkistot yhdistetään panimon vuokaavion mukaan ja otamme huomioon putkilinjan, jos se on kätevää keitettäessä, ja glykoliputkisto on myös valmiiksi koottu layoutin mukaan.

-Virheenkorjaus: yhdistämme veden ja sähkön, jotta panimo toimii tehtaallamme.

Tässä on virheenkorjausvideo, jonka teimme ennen järjestelmämme testaamista.Pls tarkista se:https://www.youtube.com/watch?v=wCud-bPueu0

-Paketti: Kun virheenkorjaus on valmis, kiinnitämme tarrat jokaiseen liitäntään ja putkiin, jotta asennus on helppoa.Ja pakataan se kuplakalvolla ja törmäyksenestokankaalla jne.

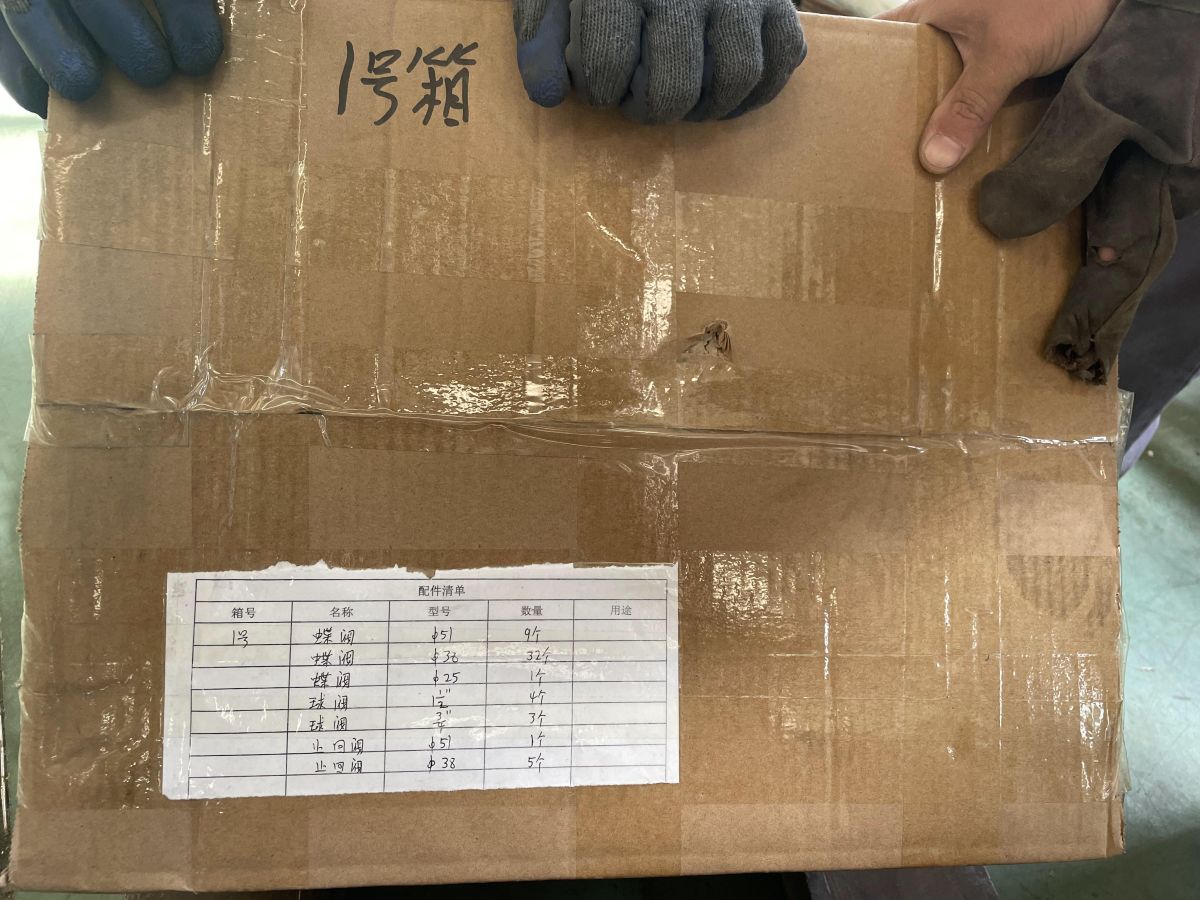

Kaikki venttiilit ja liittimet kääritään muovikelmuun ja säiliö pakataan taituettu laitekoon ja kontin koon mukaan.

-Lastaus ja toimitus: Laitteet ladataan sen jälkeen, kun olemme vahvistaneet lähetyspäivän ja lastauksen.Kaikkiin pakkauksiin merkitään yksityiskohtaiset tarvikkeet, ja ne lähetetään asiakkaalle toimituksen jälkeen.

Osa 2: Mitä teemme panimon suunnittelussa?

2.1 Brewhouse: Sopii hyvin panimopyyntöösi.

Panimo-osa on koko panimon tärkein osa, joka liittyy suoraan vierteen ja oluen laatuun.Panimon suunnittelun tulee noudattaa tarkasti panimoreseptiäsi, esim. keskimääräistä oluen painovoimaa/platoa.Varmista, että mash- tai lauterointiprosessi voidaan saada päätökseen kohtuullisessa ajassa.

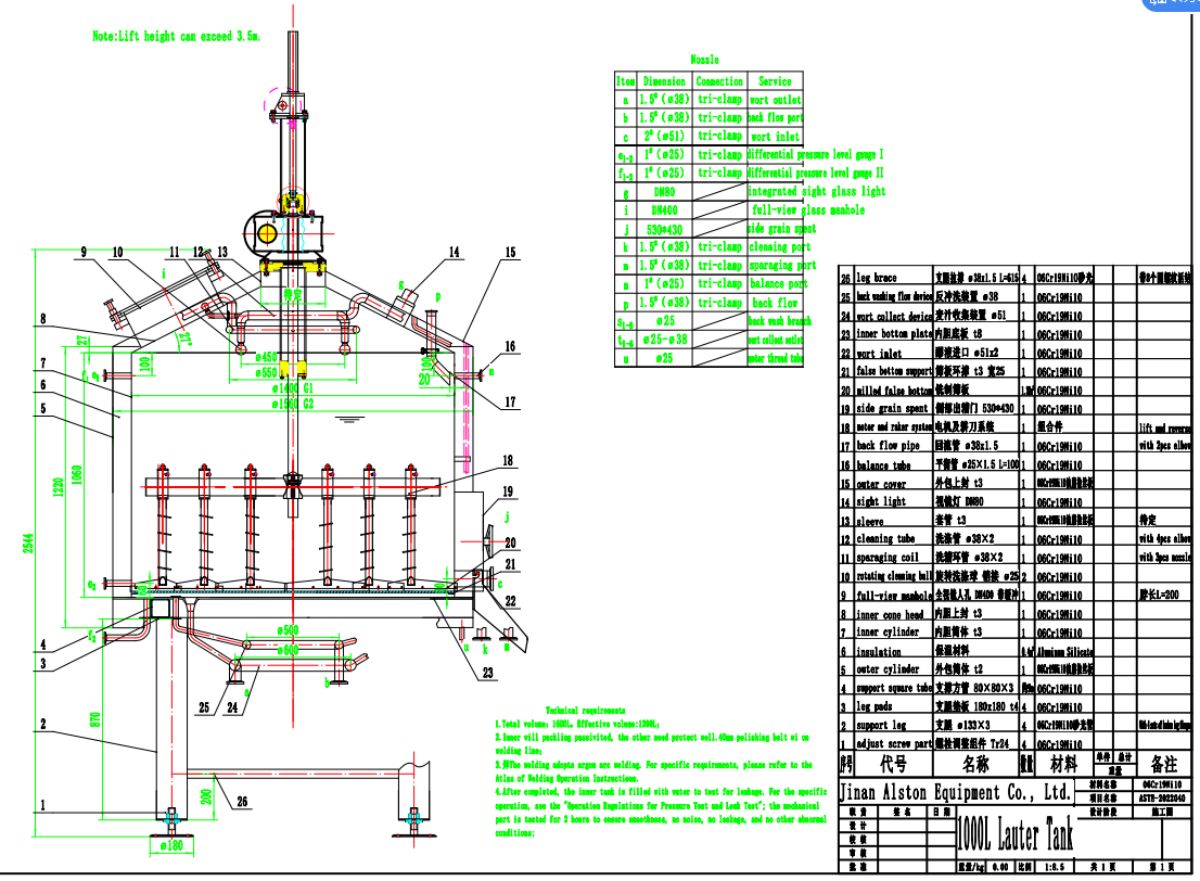

Lauter-säiliö: Esimerkki 1000L-panimolle Lauter-säiliön halkaisija on 1400mm, vierteen ollessa 13,5 astetta, maltaiden syöttömäärä on 220KG, laitteiston hyötysuhde on 75% ja viljakerroksen paksuus on 290mm;Kun vierre on 16 platoa, syöttömäärä on 260 kg, säiliön tilavuus käytössä 80 % ja viljapetin paksuus 340 mm.Näin varmistetaan, että suodatinkerroksen paksuus täyttää haudutusvaatimukset, ei vaikuta suodatusnopeuteen ja varmistaa tuotannon tehokkuuden.Lopullinen parantaa tehoa aikayksikköä kohti vähentämällä suodatusaikaa.

Keittokattila: Kattilan tilavuusrakenne perustuu 1360 litran vierteeseen ennen keittämistä ja käyttötilavuus on 65 %.Koska vierteen pitoisuus on suhteellisesti korkeampi Amerikassa, muoto tulee paljon runsaaksi keitettäessä.Jotta vaahtoa ei vuotaisi yli kattilasta kiehumisprosessin aikana, käytämme pakotettua kiertotoimintoa parantamaan haihtumisnopeutta varmistaaksemme, että haihtumisnopeus on 8-10% ja parantaa kiehumisintensiteettiä.Pakkokierto vedenkeittimellä auttaa lisäämään haihtumista ja DMS-tilannetta ja sisältöä 30ppm:n sisällä, se vähentää lämpökuormitusta ja varmistaa vierteen kroman stabiilisuuden ja välttää vierteen Maillardin reaktion.

2.2 Panimon energiankulutus pienempi

Lauhdutinjärjestelmä: Kiehuva vedenkeitin ottaa käyttöön höyryn kondensaation talteenottojärjestelmän, se auttaa parantamaan veden talteenottoa ja säästämään veden ja sähkön kulutusta koko panimossa.Talteenotto kuuman veden lämpötila noin 85 ℃ ja kuuman veden talteenottokapasiteetti 150 litraa jokaiselle erälle;Tämä tarkoittaa, että se säästää sähköä 18 kW erää kohden veden lämpötilassa 25-85 ℃.

Vierteen jäähdytin: vierteen lämmönvaihtimen pinta-ala lasketaan haudutusprosessin perusteella ja jäähdytys päättyy 30-40 minuutissa ja kuuman veden lämpötila 85 ℃ heksanvaihdon jälkeen, lämmönvaihtoteho on yli 95%.Näin varmistamme maksimaalisen energian talteenoton ja alemmat tuotantokustannukset.

2.3 Helppo valmistaa ja vähentää ylläpitoa haudutusprosessissa

Kaksinkertainen siivilä konfiguroitu siltä varalta, että asiakas valmistaa liian humalista olutta.Tuomme siis hyvän takuun levylämmönvaihtimelle, joka on vaikein osa puhdistuksessa.

Kaksoispumppu on välttämätön glykoliyksikölle, mikä takaa hyvän takuun huoltotarpeissa, jokainen pumppu voidaan helposti vaihtaa tuotannon jatkamiseksi.

Kaksoisjäähdytin konfiguroitu samaan tarkoitukseen kuin glykolipumppu.

Glykolipumppu käytti vakiopainepumppua ja pitää saman paineen koko glykoliputkistoissa, suojaa magneettiventtiiliä ja pidentää käyttöikää.

Kaikki nämä yksityiskohdat ovat vakaampaa työtä koko panimon ruuannolla ja tuovat sinulle hyvän kokemuksen panimoprosessista.

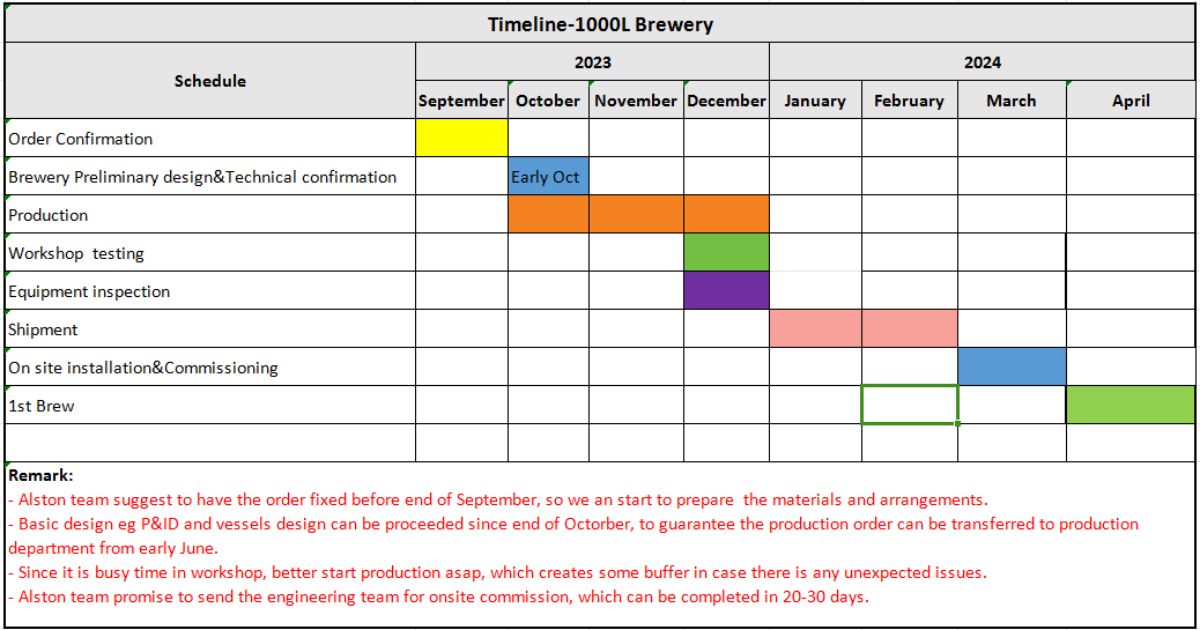

Osa 3: Kuinka paljon valmistautumisaikaa tarvitaan?

Nyt tilausprosessin tyhjentämiseksi teimme panimojärjestelmän aikajanan, katso se.

Toivottavasti voimme auttaa sinua rakentamaan täydellisen panimon suunnittelussasi.

Loppujen lopuksi odotamme innolla, että pääsemme pian työskentelemään kanssasi.Tämän yhteistyön kautta tunnet palvelumme ja arvomme.Sen lisäksi, että meidän pitäisi rakentaa sinulle täydellinen panimo, keskitymme enemmän pitkäaikaisen yhteistyösuhteen luomiseen, jotta voimme saavuttaa molempien osapuolien välille win-win-tilanteen.

Kiitos ajastasi.

Hurrata!

Postitusaika: 18.9.2023